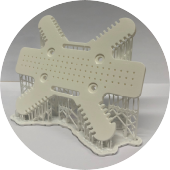

La plateforme IRIS dispose de deux moyens de prototypage multi matériaux de technologies différentes, Polyjet et FDM Idex, permettant de répondre à la majorité des besoins. La technologie Polyjet permet d’obtenir des pièces de grande précision et présentant un bon état de surface y compris pour des géométries complexes avec un niveau de détail élevée. Cette technologie permet de combiner simultanément et de mélanger jusqu’à 7 résines afin d’obtenir des matériaux digitaux, offrant ainsi une large gamme de propriétés de matériaux (exemple: plage de dureté Shore ou photoréalisme). Sa faible épaisseur des couches déposées (jusqu'à 14 µm) couplée a la technologie de dépose et de son matériau support hydrosoluble permet d’obtenir des pièces présentent un bon état de surface, y compris dans le cas de géométries complexes avec un niveau de détail élevé. La tolérance dimensionnelle des pièces en sortie de machine est de l'ordre de 0,1 mm. Cette technologie est particulièrement adaptée pour la fabrication de prototype ultra réaliste, de pièce de précision présentant une géométrie fine ou complexe (pièce avec canalisations intégrées, structure lattice, …), d’assemblage ou de pièce monobloc mélangeant partie rigide et souple (simulation du surmoulage de pièces avec un élastomère, réalisation de charnières intégrées, étanchéité par intégration de joints directement dans les pièces, avec une forme sur-mesure, marquage de pièces, …)

Différentes technologies sont disponibles sur le plateau :

Fabrication additive multimatériaux

Fabrication additive stéréolithographie

La stéréolithographie, aussi connu sous le nom de SLA, est une technique de polymérisation couche par couche d’une résine liquide sensible au UV par une source pouvant être par exemple un laser ou un écran. Cette technologie permet d’obtenir très rapidement des pièces mono matière (rigide ou souple) avec un niveau de détail élevé offrant une très bonne restitution des détails même les plus fins. Cette technologie offre de très bonne qualité fonctionnelles des surfaces se rapprochant de pièces moullées La plateforme dispose de deux imprimantes SLA dont une de grande taille et orientée vers le domaine médicale (Formlabs Form 3BL) permettant de réaliser des pièces ou dispositifs médicaux (comme des guide chirurgicaux ou des pièces de dispositifs médicaux) compatible avec le norme ISO 13… et stérilisables. Cette technologie est particulièrement adapté pour de la pièce unitaire à la en petite série, des géométrie complexes (canaux internes, lattices, …), des pièces ou systèmes médicaux ou techniques.

Fabrication additive silicone

Procédé de fabrication additive récent, l’impression 3D de matière pâteuse comme le silicone offre de nouvelles possibilités en terme de prototypage et de liberté de mise en forme. Le silicone offre de nombreux avantages hormis sa grande souplesse et sa durabilité comme la résistance au changement de température, l’isolation électrique ou encore sa compatibilité biomédicale (inerte, cytotoxicité, …). Même si quelques limitations subsistent encore sur la mise en forme par fabrication additive il est particulièrement intéressant pour le domaine médicale et la robotique souple (manipulation d’objets fragiles, interaction homme, …). Cette technologie est particulièrement indiqué pour des pièce unitaire, petite ou moyenne série évitant ainsi les coûts lié a l’injection et la création de moule d’injection. La plateforme IRIS dispose de plusieurs système de fabrication additive basé sur le silicone, principalement mono composant de type RTV, issu des activités de recherche de l’équipe RDH du laboratoire ICube.